自进式中空锚杆作为一种创新型的锚固支护产品,专为应对复杂多变的地质条件而设计,在各类岩土工程中发挥着关键作用,尤其适用于断层破碎带开挖支护施工等场景,有效解决了...

自进式中空锚杆作为一种创新型的锚固支护产品,专为应对复杂多变的地质条件而设计,在各类岩土工程中发挥着关键作用,尤其适用于断层破碎带开挖支护施工等场景,有效解决了传统锚固方式在特殊地质下的诸多难题。

一、产品结构与工作原理

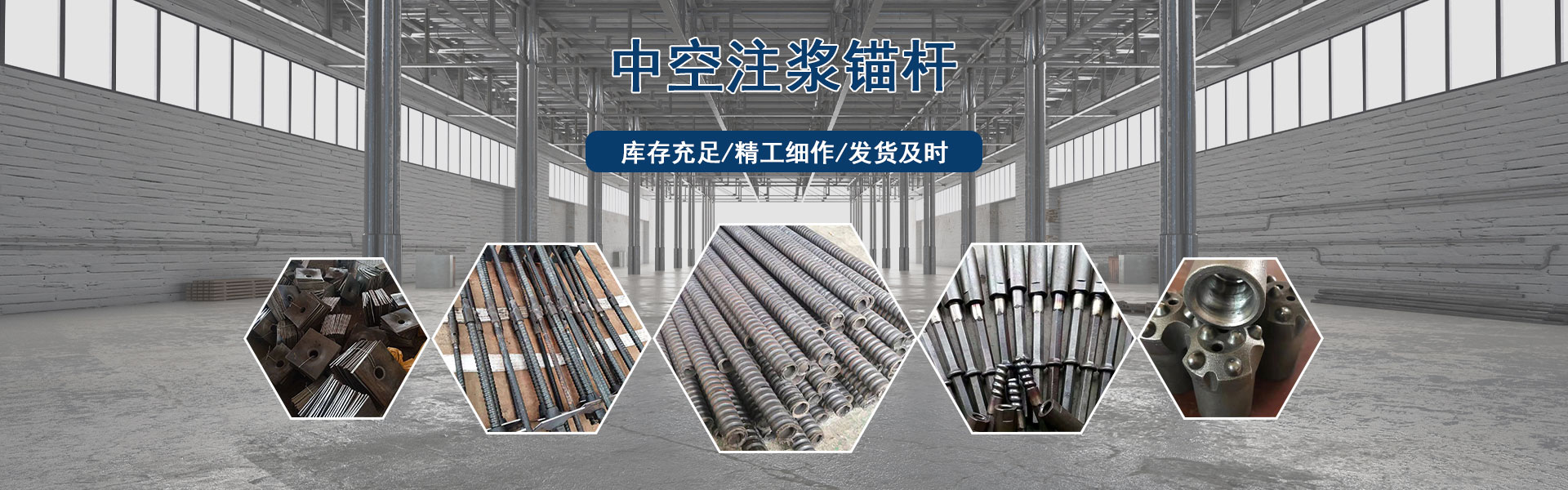

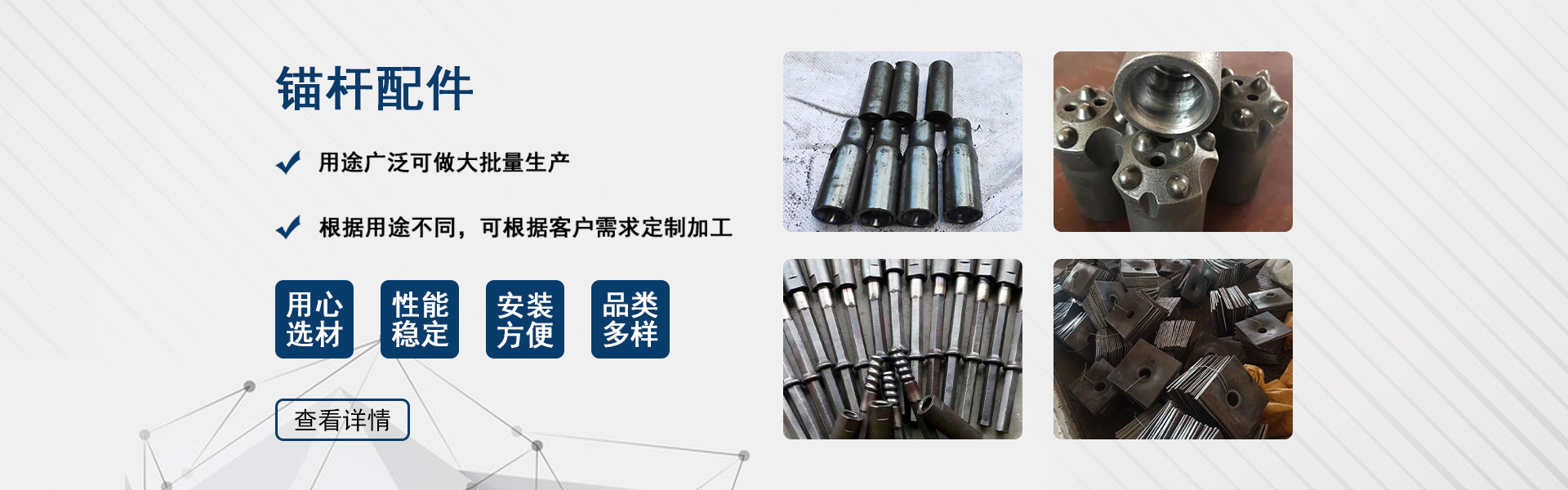

核心部件构成

锚杆体:采用高质量厚壁无缝钢管制成,杆体呈中空状,这一设计使它兼具了多种功能。一方面,中空部分可作为钻进时高压风水的通道,为钻孔作业提供动力支持;另一方面,它还是后续注浆环节的浆液输送通道。杆体的外表面加工有全长标准大螺距螺纹,这种独特的螺纹结构不仅便于在施工过程中根据实际需求对锚杆体进行切割或接长,而且相较于光滑杆体,大大增加了与注浆材料的粘接面积,从而显著提高了锚固力。同时,螺纹结构也方便安装各类配件,如钻头、连接套、紧固螺母等 。

钻头:安装在锚杆体前端,采用穿透力极强的材质打造而成。在一般的凿岩机械驱动下,能够轻松穿透各种类型的岩石,无论是坚硬的花岗岩,还是较为破碎的页岩等,都能顺利钻进,为锚杆的后续安装开辟通道。

止浆塞:由橡塑材料制成,具有多重作用。在注浆过程中,它能够有效密封钻孔,防止浆液沿钻孔壁回返流出孔外,确保注浆压力得以维持在较高水平,从而使浆液能够充分填充围岩空隙,稳固破碎的岩体。此外,止浆塞还具备一定的对中支架功能,有助于保证锚杆体在钻孔中的居中性,使砂浆能够均匀地包裹锚杆体,提高锚固效果。

垫板与螺母:垫板采用热轧成型工艺制作,具有一定的弹性,这种弹性设计便于将锚杆所承受的应力更均匀地传递到周围岩体上。垫板还可提供一定角度的调节功能,方便紧密贴合不平整的岩石表面。螺母通常采用半球或六角形状,通过拧紧螺母,能够对杆体施加主动应力,进一步增强锚杆与围岩之间的锚固力。

工作原理阐释

钻孔阶段:在施工时,先将钻头安装在锚杆体前端,然后利用手持式凿岩机或其他合适的钻进设备,推动带有钻头的锚杆体向前钻进。由于锚杆体自身带有螺纹,且前端钻头具有强大的穿透力,因此能够在岩石中顺利形成所需的锚孔。若遇到钻孔深度要求超过单根锚杆长度的情况,可通过连接套将多根锚杆体首尾相连,继续进行钻进作业,直至达到设计的钻孔深度。

注浆阶段:钻孔完成后,取下凿岩机,安装止浆塞。止浆塞安装位置一般距离孔口 25cm 左右,特殊情况下,如注浆压力较大或围岩过于破碎时,也可采用锚固剂对钻孔进行封缝处理。接着,通过快速注浆接头将锚杆尾端与注浆泵连接,开始注浆作业。自进式中空锚杆采用全孔段注浆方式,水泥一般选用 32.5 号普通硅酸盐水泥,水为中性水,并可根据实际需要添加适量外加剂,如为提高浆液早期强度,可加入水泥用量 4% 的水玻璃。注浆过程中,浆液在压力作用下,通过锚杆体的中空通道,从内向外填充锚孔,使锚杆体与围岩之间形成紧密的结合体,从而达到加固围岩、提高岩体稳定性的目的。

锚固阶段:注浆完成后,安装锚垫板和螺母。锚垫板能够增大锚杆与围岩的接触面积,分散围岩应力,而螺母的拧紧则对锚杆体施加了一定的预应力,使锚杆与围岩之间形成相互支撑的体系。在这个体系中,锚杆能够将被锚结构物或岩土荷载传递给稳定地层,充分发挥锚固作用,有效遏制因卸荷等原因产生的围岩强度恶化,维持围岩的稳定状态。

二、产品优势

功能一体化优势:自进式中空锚杆集钻孔、注浆、锚固三种功能于一体,无需像传统锚固方式那样,分别进行钻孔、插入锚杆、注浆等多个独立的施工步骤,大大简化了施工流程。这种一体化的设计,不仅提高了施工效率,减少了施工时间,而且降低了施工过程中因多道工序衔接不当而可能出现的质量问题,确保了锚固工程的质量稳定性。例如,在隧道掘进过程中,遇到破碎围岩时,传统的支护方式可能需要花费大量时间进行钻孔、清孔、插入锚杆等操作,且在复杂地质条件下,容易出现塌孔等问题,导致施工进度受阻。而采用自进式中空锚杆,施工人员可以直接利用锚杆体进行钻孔,钻孔完成后立即进行注浆和锚固,一气呵成,极大地提高了施工效率,保障了隧道施工的顺利进行 。

适应复杂地质能力强:该产品特别适用于各种复杂地质条件,如在破碎岩石底层和松散土体等难以成孔的地层中,传统的锚固方式往往难以实施,或者需要采用套管护壁等复杂且成本高昂的工艺。而自进式中空锚杆凭借其前端强大的钻头和自身的螺纹结构,能够在这些复杂地层中顺利钻进,无需额外的套管护壁措施,即可完成钻孔并实现有效的锚固和注浆,大大降低了施工难度和工程成本。

锚固效果优异:自进式中空锚杆在锚固性能方面具有显著优势。其一,锚杆体外表面的大螺距螺纹结构增加了与注浆材料的粘接面积,使锚固力得到大幅提升;其二,止浆塞的使用确保了注浆过程中能够维持较高的压力,使浆液能够充分填充围岩空隙,形成密实的锚固体系;其三,通过螺母施加的主动应力以及垫板对围岩应力的均匀分布作用,使得锚杆与围岩之间能够形成紧密的协同工作机制,有效提高了围岩的承载能力和稳定性。